内用液剤(PETボトルライン)の製造工程とポイント

秤量

自動システムにより計算・発行された製造指図記録書に基づき、原薬や添加物等を計量する質量に合わせた精度の天秤を用いて正確に秤量を行います。

POINT

-

原料照合システムにより、倉庫からの出庫時と現場での受入時に原料の取り間違い等を未然に防ぐシステム対策を実施。 -

重量物はホイストクレーンと専用天秤を用いて秤量を行っている。 -

二名体制によるダブルチェックにて、計量間違いや操作間違いを防止している。

調製・加温

10㎥の調製タンク、 10㎥ のジャケット付き調製タンクの2基を、製造する製品に合わせて使い分け、原料と精製水を投入して調製液を製造します。

ジャケット付き調製タンクで製造された調製液を、加温殺菌します。

ジャケット付き調製タンクで製造された調製液を、加温殺菌します。

POINT

-

小量の原料をあらかじめ溶解して投入できる溶解タンクも完備。 -

すべてのタンクは70℃以上に加熱された精製水によるCIPと、ピュアスチームによる流通蒸気殺菌が可能。

洗浄・充填

80℃以上に加温された精製水を用いて、500mLのペットボトル内部と外部を洗浄します。水切りのエアーはろ過したクリーンエアーを使用しています。重量式充填方式によりロードセル計量し、全数充填液量の管理を行いながら、ペットボトルに500mLの調製液を充填し、打栓方式で施栓しています。

POINT

-

洗浄前のペットボトルはパレットに積載したまま自動供給・搬送が行えるデパレタイザーを使用。 -

洗浄温度は熱交換器によって60~90℃までのコントロールが可能。 -

重量式充填システム機による全数充填量の管理、自動系外排除が可能。 -

ペットボトルのキャップは、供給時にUV殺菌を実施。

シュリンクラベル包装

ペットボトルには製品識別のために品名と製造番号を捺印し、検査機による全数文字検査を実施しています。

ペットボトル用のシュリンクラベルには製造番号、使用期限を捺印し、検査機による全数文字検査を実施した後、ペットボトルにシュリンクラベルを装着し、熱収縮させて包装します。

ペットボトル用のシュリンクラベルには製造番号、使用期限を捺印し、検査機による全数文字検査を実施した後、ペットボトルにシュリンクラベルを装着し、熱収縮させて包装します。

POINT

-

キャップ部分にもキャップ用シュリンクの装着が可能。 -

ペットボトル上部に専用カップを装着する設備も保有しており、容器の用途によって多彩な選択が可能。

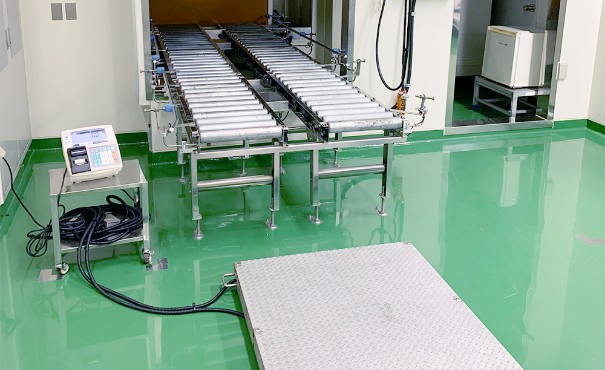

段ボール包装

シュリンク包装されたペットボトル10本を、専用機械を用いて段ボール内に装填し、成型します。

成型した段ボールには製品名や可変情報を印字したラベルを自動貼付し、全数文字検査を行います。

段ボール梱包品はロボットパレタイザーにてパレットに自動積載され、AGVによって立体自動倉庫に自動搬送・格納されます。

成型した段ボールには製品名や可変情報を印字したラベルを自動貼付し、全数文字検査を行います。

段ボール梱包品はロボットパレタイザーにてパレットに自動積載され、AGVによって立体自動倉庫に自動搬送・格納されます。

POINT

-

成型中の段ボール内にはペットボトルと共にお知らせ紙(使用上の注意事項など)の納入が可能。 -

段ボール梱包品はウェイトチェッカーにて全数計量を行い、1本抜けなどの流出を防止できる。

秤量

自動システムにより計算・発行された製造指図記録書に基づき、原薬や添加物等を計量する質量に合わせた精度の天秤を用いて正確に秤量を行います。

POINT

-

原料照合システムにより、倉庫からの出庫時と現場での受入時に原料の取り間違いなどを未然に防ぐ、システム対策を実施。 -

2名体制によるダブルチェックにて、計量間違いや操作間違いを防止している。

分散・調製

分散タンク、調製タンクを用いて、下部撹拌機による高速撹拌を行うことにより、投入した原料を分散します。

600Lの調製液の全量をバッファタンクに移送・保管することで、充填までの間、調製液の品質を保ったまま長期保管ができます。

600Lの調製液の全量をバッファタンクに移送・保管することで、充填までの間、調製液の品質を保ったまま長期保管ができます。

POINT

-

当社独自の分散技術を用い、分散のための高速撹拌が可能。 -

全てのタンク・接液部は加温した精製水によるCIPと、121℃以上のピュアスチームによるSIPが可能。

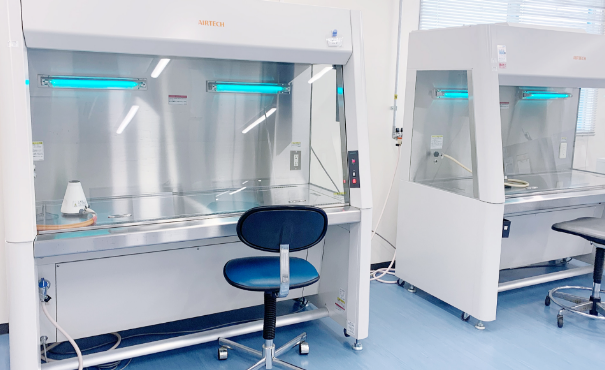

充填・真空打栓

充填前のバレル(容器)内部を、無菌ろ過したクリーンエアーで洗浄します。

4本の充填ノズルから質量流量計で正確に計測された20mLの充填量をバレルに充填します。充填後は真空打栓機にてガスケットを打栓します。

4本の充填ノズルから質量流量計で正確に計測された20mLの充填量をバレルに充填します。充填後は真空打栓機にてガスケットを打栓します。

POINT

-

充填クリーンブースはISO5の無菌グレード相当の能力。 -

質量流量計を用いて、全数の充填液量の管理が可能。 -

充填機も加温した精製水によるCIPと、121℃以上のピュアスチームによるSIPにより、設備の無菌化を行える。

殺菌

加温した精製水を用いて、シャワー噴射により充填品を加温殺菌を実施しています。

殺菌済みの製品は、集積装置で外側に付着した残水をエアーブローにより除去したのち、包装設備に搬送します。

殺菌済みの製品は、集積装置で外側に付着した残水をエアーブローにより除去したのち、包装設備に搬送します。

POINT

-

殺菌を行うパストライザーは、加熱部・殺菌部・冷却部の3層に分かれており、確実な殺菌と冷却ができる設計となっている。 -

過殺菌を防止するアラーム機能により、製品品質を確実に保証できるシステムとなっている。

目視検査・ピロー包装

殺菌された製品は2レーンに分割され、それぞれのラインで拡大鏡を用いた内容異物の全数検査を実施しています。

シリンジにレーザーマーカーで印字したラベルを貼付し、押し子を装着後に100本/分の速度で1本ずつピロー包装を行います。

シリンジにレーザーマーカーで印字したラベルを貼付し、押し子を装着後に100本/分の速度で1本ずつピロー包装を行います。

POINT

-

目視検査員は定期的に検査能力を評価し、資格認定された検査員が従事している。 -

押し子の装着後は、全数隙間検査を実施して装着不良品の流出を防止している。

カートン包装・段ボール包装

2階の包装エリアでピロー包装された製品は、垂直コンベアによって1階に搬送され、10本ずつカートンに納入されます。

10個のカートンを段ボールに納入し、成型した段ボールに製品名や可変情報を印字したラベルを自動貼付後、全数文字検査を行います。

10個のカートンを段ボールに納入し、成型した段ボールに製品名や可変情報を印字したラベルを自動貼付後、全数文字検査を行います。

POINT

-

カートンにはレーザーマーカーで可変情報を捺印し、全数文字検査を実施。 -

ウェイトチェッカーにてカートンの全数計量を実施し、製品の1本抜けが流出しないように管理を行っている。 -

段ボール品もウェイトチェッカーにて全数計量を実施し、カートンの1個抜けが流出しないように管理を行っている。